Produkty

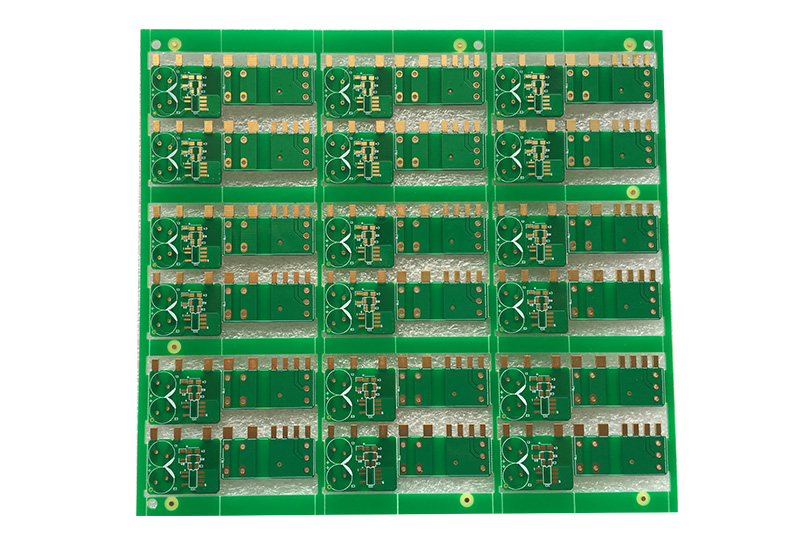

Krawędź 6 -warstwowa płytka drukowana dla płyty głównej IoT

| Warstwy | 6 warstw |

| Grubość tablicy | 1,60 mm |

| Tworzywo | FR4 TG170 |

| Grubość miedzi | 1/1/1/1/1/1 uncji (35um) |

| Wykończenie powierzchni | ENIG AU Grubość 0,05um; Ni grubość 3um |

| Min Hole (MM) | 0,203 mm wypełnione żywicą |

| Szerokość linii min (mm) | 0,13 mm |

| Min Line Space (MM) | 0,13 mm |

| Maska lutownicza | Zielony |

| Kolor legendy | Biały |

| Przetwarzanie mechaniczne | V-SCORING, CNC Filling (routing) |

| Uszczelka | Torba antytatyczna |

| Test e | Latająca sonda lub urządzenie |

| Standard akceptacji | IPC-A-600H Klasa 2 |

| Aplikacja | Elektronika samochodowa |

Materiał produktu

Jako dostawca różnych technologii PCB, woluminów, opcji czasu realizacji, mamy wybór standardowych materiałów, z którymi można pokryć dużą przepustowość różnorodnych rodzajów PCB i które są zawsze dostępne w domu.

W większości przypadków można również spełnić wymagania dotyczące innych lub specjalnych materiałów, ale w zależności od dokładnych wymagań może być potrzebne do około 10 dni roboczych, aby zdobyć materiał.

Skontaktuj się z nami i omawiaj swoje potrzeby z jednym z naszych zespołów sprzedaży lub kamery.

Standardowe materiały przechowywane w magazynie:

| Komponenty | Grubość | Tolerancja | Typ splotu |

| Warstwy wewnętrzne | 0,05 mm | +/- 10% | 106 |

| Warstwy wewnętrzne | 0,10 mm | +/- 10% | 2116 |

| Warstwy wewnętrzne | 0,13 mm | +/- 10% | 1504 |

| Warstwy wewnętrzne | 0,15 mm | +/- 10% | 1501 |

| Warstwy wewnętrzne | 0,20 mm | +/- 10% | 7628 |

| Warstwy wewnętrzne | 0,25 mm | +/- 10% | 2 x 1504 |

| Warstwy wewnętrzne | 0,30 mm | +/- 10% | 2 x 1501 |

| Warstwy wewnętrzne | 0,36 mm | +/- 10% | 2 x 7628 |

| Warstwy wewnętrzne | 0,41 mm | +/- 10% | 2 x 7628 |

| Warstwy wewnętrzne | 0,51 mm | +/- 10% | 3 x 7628/2116 |

| Warstwy wewnętrzne | 0,61 mm | +/- 10% | 3 x 7628 |

| Warstwy wewnętrzne | 0,71 mm | +/- 10% | 4 x 7628 |

| Warstwy wewnętrzne | 0,80 mm | +/- 10% | 4 x 7628/1080 |

| Warstwy wewnętrzne | 1,0 mm | +/- 10% | 5 x7628/2116 |

| Warstwy wewnętrzne | 1,2 mm | +/- 10% | 6 x7628/2116 |

| Warstwy wewnętrzne | 155 mm | +/- 10% | 8 x7628 |

| Prepreg | 0,058 mm* | Zależy od układu | 106 |

| Prepreg | 0,084 mm* | Zależy od układu | 1080 |

| Prepreg | 0,112 mm* | Zależy od układu | 2116 |

| Prepreg | 0,205 mm* | Zależy od układu | 7628 |

Grubość Cu dla warstw wewnętrznych: standard - 18 µm i 35 µm,

Na żądanie 70 µm, 105 µm i 140 µm

Typ materiału: FR4

TG: ok. 150 ° C, 170 ° C, 180 ° C.

εr przy 1 MHz: ≤5,4 (typowe: 4,7) bardziej dostępne na żądanie

Stackup

Główna konfiguracja 6 -warstwowego stackup będzie na ogół jak poniżej:

·Szczyt

·Wewnętrzny

·Grunt

·Moc

·Wewnętrzny

·Spód

Pytania i odpowiedzi jak testować rozciąganie ściany otworu i powiązane specyfikacje

Jak przetestować rozciąganie ściany otworu i powiązane specyfikacje? Ściana dziury odciąga przyczyny i rozwiązania?

Test ściągania ściany otworów zastosowano wcześniej dla części przez otwory, aby spełnić wymagania montażowe. Ogólny test polega na lutowaniu drutu na płycie PCB przez otwory, a następnie mierzenie wartości wyciągnięcia przez miernik napięcia. Zgodnie z doświadczeniami, ogólne wartości są bardzo wysokie, co prawie nie ma problemów z zastosowaniem. Specyfikacje produktu różnią się w zależności od

W różnych wymaganiach zaleca się odniesienie do specyfikacji IPC.

Problem rozdzielenia ściany otworów jest problem z słabą przyczepnością, która na ogół spowodowana dwoma powszechnymi przyczynami, pierwsza jest przyczepność biednego desmeara (Desmear) sprawia, że napięcie nie jest wystarczające. Drugim jest na przykład proces elektroniczny miedziany lub bezpośrednio złota: wzrost grubego, nieporęcznego stosu spowoduje słabą przyczepność. Oczywiście istnieją inne potencjalne czynniki, które mogą wpłynąć na taki problem, jednak te dwa czynniki są najczęstszymi problemami.

Istnieją dwie wady separacji ścian otworu, pierwszym oczywiście jest zbyt surowe lub surowe środowisko operacyjne, spowoduje, że płyta PCB nie może wytrzymać stresu fizycznego, aby była oddzielona. Jeśli ten problem jest trudny do rozwiązania, być może musisz zmienić materiał laminowany, aby osiągnąć poprawę.

Jeśli nie jest to powyższy problem, wynika to głównie ze złej przyczepności między miedzią otworą a ścianą otworu. Możliwe przyczyny tej części obejmują niewystarczające szorstowanie ściany otworu, nadmierną grubość chemicznej miedzi oraz defekty interfejsu spowodowane złym chemicznym przetwarzaniem miedzi. To wszystko jest możliwym powodem. Oczywiście, jeśli jakość wiercenia jest słaba, zmienność kształtu ściany otworu może również powodować takie problemy. Jeśli chodzi o najbardziej podstawową pracę nad rozwiązaniem tych problemów, powinno to być najpierw potwierdzenie pierwotnej przyczyny, a następnie radzenie sobie ze źródłem przyczyny, zanim można ją całkowicie rozwiązać.