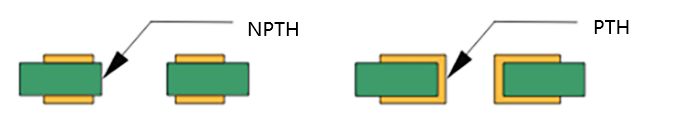

Dziury włączonePCBMożna być podzielone na plamowane otwory (PTH) i nieokreślone przez otwory (NPTH) w oparciu o to, czy mają one połączenia elektryczne.

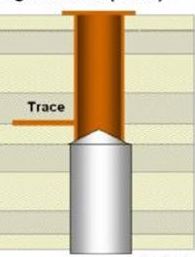

Wylany przez otwór (PTH) odnosi się do otworu z metalową powłoką na ścianach, która może osiągnąć połączenia elektryczne między wzorami przewodzącymi na warstwie wewnętrznej, warstwie zewnętrznej lub obu PCB. Jego rozmiar zależy od wielkości wywierconego otworu i grubości plamowanej warstwy.

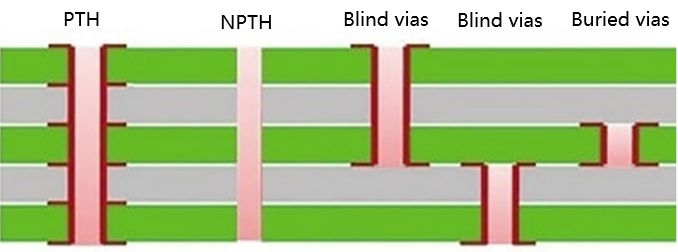

Niepołączone przez otwory (NPTH) to otwory, które nie uczestniczą w połączeniu elektrycznym PCB, znanego również jako otwory niemetalizowane. Zgodnie z warstwą, przez którą otwór przenika na PCB, otwory można klasyfikować jako otwór, zakopany przez/otwór i ślepy przez/otwór.

Otwory przenikają całą płytkę PCB i może być używana do połączeń wewnętrznych i/lub pozycjonowania i montażu komponentów. Wśród nich otwory używane do ustalania i/lub połączeń elektrycznych z zaciskami składowymi (w tym szpilkami i przewodami) na PCB nazywane są otworami składowymi. Pokazane otwory stosowane do połączeń warstw wewnętrznych, ale bez montażu przewodów komponentów lub innych materiałów wzmacniających są wywoływane przez otwory. Istnieją głównie dwa cele wiercenia otworów na PCB: jeden polega na utworzeniu otworu przez płytę, umożliwiając kolejne procesy tworzenie połączeń elektrycznych między górną warstwą, dolną warstwą i obwodami warstwy wewnętrznej; Drugim jest utrzymanie integralności strukturalnej i dokładności pozycjonowania instalacji komponentów na płycie.

Blind przelotki i zakopane przelotki są szeroko stosowane w technologii HDI PCB o wysokiej gęstości (HDI), głównie w płytkach PCB o wysokiej warstwie. Blind VIA zazwyczaj łączą pierwszą warstwę z drugą warstwą. W niektórych projektach ślepe przelotki mogą również podłączyć pierwszą warstwę z trzecią warstwą. Łącząc przelotki ślepy i zakopane, można osiągnąć więcej połączeń i gęstości płytki obwodów wymaganych od HDI. Pozwala to na zwiększoną gęstość warstw w mniejszych urządzeniach przy jednoczesnym ulepszaniu transmisji mocy. Ukryte przelotki pomagają utrzymać płytki obwodów lekkich i kompaktowych. Ślepy i zakopane za pomocą projektów są powszechnie stosowane w złożonym projektowaniu, lekkim i wysoko kosztownym produkcie elektronicznym, takim jak produkt elektronicznysmartfony, tabletki iurządzenia medyczne.

Ślepe przelotkisą tworzone przez kontrolowanie głębokości wiercenia lub ablacji laserowej. Ta ostatnia jest obecnie bardziej powszechną metodą. Układanie się otworów jest tworzone poprzez kolejne warstwy. Powstałe przez otwory można ułożyć lub zatoczyć, dodając dodatkowe etapy produkcji i testowania oraz rosnące koszty.

Zgodnie z celem i funkcją otworów można je zaklasyfikować jako:

Przez dziury:

Są to metalowane otwory stosowane do osiągnięcia połączeń elektrycznych między różnymi warstwami przewodzącymi na płytce drukowanej, ale nie w celu montażu komponentów.

PS: Przez otwory można dalej podzielić na otwór, zakopany otwór i otwór ślepy, w zależności od warstwy, przez którą otwór przenika na płytce drukowanej, jak wspomniano powyżej.

Otwory komponentów:

Są one używane do lutowania i mocowania komponentów elektronicznych wtyczki, a także do otworów przez połączenia elektryczne między różnymi warstwami przewodzącymi. Otwory komponentów są zazwyczaj metalizowane i mogą również służyć jako punkty dostępu do złączy.

Montażowe otwory:

Są to większe otwory na PCB używane do zabezpieczania PCB do obudowy lub innej struktury wsparcia.

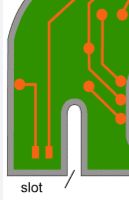

Otwory do gniazda:

Są one tworzone przez automatyczne łączenie wielu pojedynczych otworów, albo przez rowki mielenia w programie wiercenia maszyny. Są one ogólnie używane jako punkty montażowe dla styków złącza, takie jak owalne szpilki gniazda.

Otwory tła:

Są to nieco głębsze otwory wywiercone w plastowane otwory na PCB w celu odizolowania odcinka i zmniejszenia odbicia sygnału podczas transmisji.

Kolejne to niektóre otwory pomocnicze, które producenci PCB mogą użyć wProces produkcji PCBże inżynierowie projektowania PCB powinni znać:

● Lokalizacja otworów to trzy lub cztery otwory na górze i dolnej części płytki drukowanej. Inne otwory na płycie są wyrównane z tymi otworami jako punkt odniesienia do pozycjonowania szpilek i ustalania. Znane również jako otwory docelowe lub otwory docelowe, są one wytwarzane z docelową maszyną do otworu (optyczna maszyna do uderzenia lub maszyna do wiercenia rentgenowskiego itp.) Przed wierceniem i używane do pozycjonowania i mocowania.

●Wyrównanie warstwy wewnętrznejOtwory to niektóre otwory na krawędzi płyty wielowarstwowej, używane do wykrywania, czy istnieje jakiekolwiek odchylenie na płycie wielowarstwowej przed wierceniem w grafice płyty. To określa, czy program wiercenia należy dostosować.

● Otwory kodowe są rzędem małych otworów po jednej stronie dna płyty używanych do wskazania niektórych informacji produkcyjnych, takich jak model produktu, maszyna do przetwarzania, kod operatora itp. W dzisiejszych czasach wiele fabryk używa oznaczenia laserowego.

● Otwory fucial to niektóre otwory o różnych rozmiarach na krawędzi płyty, używane do identyfikacji, czy średnica wiertniczego jest prawidłowa podczas procesu wiercenia. W dzisiejszych czasach wiele fabryk używa w tym celu innych technologii.

● Karty Breakaway to dziury posiłkowe używane do krojenia i analizy PCB w celu odzwierciedlenia jakości otworów.

● Otwory testowe Impedancji to otwory plamowane do testowania impedancji PCB.

● Otwory przewidujące są zwykle nieobliczonymi otworami stosowanymi w celu uniemożliwienia ustawiania płyty do tyłu i często są używane w pozycjonowaniu podczas formowania lub procesów obrazowania.

● Otwory narzędzi są na ogół nieokreślonymi otworami używanymi w powiązanych procesach.

● Otwory nitów to dziury nieokreślone używane do ustalania nitów między każdą warstwą materiału rdzenia a arkuszem wiązania podczas laminowania płyty wielowarstwowej. Położenie nitu należy wiercić podczas wiercenia, aby zapobiec pozostaniu bąbelkami w tej pozycji, co może spowodować pękanie płyty w późniejszych procesach.

Napisane przez Anke PCB

Czas po: 15 czerwca-201023