Osiągnąć dobroProjekt PCB, Oprócz ogólnego układu routingu zasady szerokości i odstępu są również kluczowe. To dlatego, że szerokość i odstępy linii określają wydajność i stabilność płytki drukowanej. Dlatego ten artykuł zawiera szczegółowe wprowadzenie do ogólnych reguł projektowych szerokości i odstępu linii PCB.

Należy zauważyć, że domyślne ustawienia oprogramowania powinny być prawidłowo skonfigurowane, a opcja kontroli reguły projektowej (DRC) powinna być włączona przed routingiem. Zaleca się stosowanie siatki 5 mil do routingu, a dla równych długości 1 mil siatki można ustalić na podstawie sytuacji.

Zasady szerokości linii PCB:

1. ROUTING powinien najpierw spełnićzdolność produkcyjnafabryki. Potwierdź producenta produkcji z klientem i określ jego możliwości produkcji. Jeżeli klient nie podaje żadnych szczegółowych wymagań, patrz szablony projektowania impedancji dla szerokości linii.

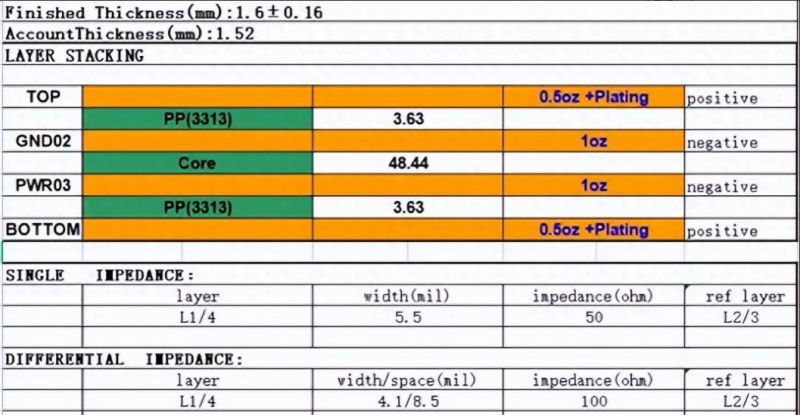

2.ImpedancjaSzablony: Na podstawie dostarczonych wymagań dotyczących grubości i warstwy od klienta wybierz odpowiedni model impedancji. Ustaw szerokość linii zgodnie z obliczoną szerokością wewnątrz modelu impedancji. Wspólne wartości impedancji obejmują jedno-końcowe 50 Ω, różnicową 90 Ω, 100 Ω itp. Należy zauważyć, czy sygnał antenowy 50 Ω powinien rozważyć odniesienie do sąsiedniej warstwy. W przypadku wspólnych układów warstwy PCB jako odniesienia poniżej.

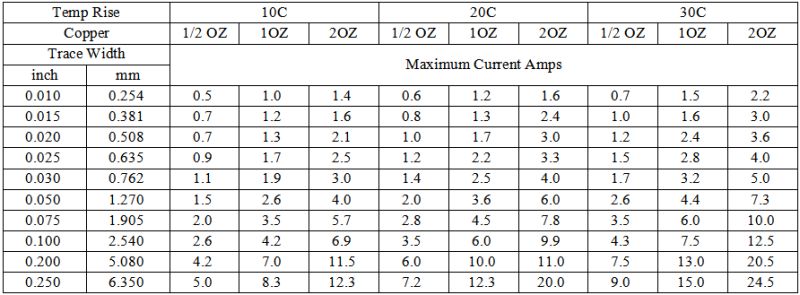

3. Pokazane na poniższym schemacie szerokość linii powinna spełniać wymagania dotyczące niszczenia bieżącego. Zasadniczo, w oparciu o doświadczenie i rozważanie marginesów routingu, projekt szerokości linii zasilania można określić za pomocą następujących wytycznych: W przypadku wzrostu temperatury o 10 ° C, z grubością miedzi 1 uncji, szerokość linii 20 mil może obsłużyć prąd przeciążenia 1A; W przypadku grubości miedzi 0,5 uncji szerokość linii 40 mil może obsłużyć prąd przeciążenia 1A.

4. Do ogólnych celów projektowych szerokość linii powinna być korzystnie kontrolowana powyżej 4 mil, co może spełniać możliwości produkcyjne większościProducenci PCB. W przypadku projektów, w których kontrola impedancji nie jest konieczna (głównie 2-warstwowe płyty), zaprojektowanie szerokości linii powyżej 8 mil może pomóc w obniżeniu kosztów produkcji PCB.

5. RozważGrubość miedziustawienie dla odpowiedniej warstwy w routingu. Weźmy na przykład miedź 2 uncji, spróbuj zaprojektować szerokość linii powyżej 6 mil. Im grubsza miedź, tym szersza szerokość linii. Poproś o wymagania produkcyjne fabryki o niestandardowe projekty grubości miedzi.

6. W przypadku projektów BGA z wysokości 0,5 mm i 0,65 mm w niektórych obszarach można zastosować szerokość linii 3,5 mil (można kontrolować według reguł projektowych).

7. Board HDIProjekty mogą wykorzystywać szerokość linii 3 mil. W przypadku projektów o szerokościach linii poniżej 3MIL konieczne jest potwierdzenie możliwości produkcyjnej fabryki z klientem, ponieważ niektórzy producenci mogą być w stanie tylko 2 -metrowego szerokości linii (mogą być kontrolowane według zasad projektowania). Szersze szerokości linii zwiększają koszty produkcji i rozszerzają cykl produkcji.

8. Sygnały analogowe (takie jak sygnały audio i wideo) powinny być zaprojektowane z grubszymi liniami, zwykle około 15 mln. Jeśli przestrzeń jest ograniczona, szerokość linii należy kontrolować powyżej 8 mil.

9. Sygnały RF powinny być obsługiwane z grubszymi liniami, w odniesieniu do sąsiednich warstw i impedancji kontrolowanej po 50 Ω. Sygnały RF powinny być przetwarzane na zewnętrznych warstwach, unikając wewnętrznych warstw i minimalizując stosowanie przelotek lub zmian warstwy. Sygnały RF powinny być otoczone płaszczyzną uziemienia, przy czym warstwa odniesienia najlepiej jest miedź GND.

Reguły odstępów linii okablowania PCB

1. Okablowanie powinno najpierw spełniać pojemność przetwarzania fabryki, a odstępy liniowe powinny spełniać możliwości produkcyjne fabryki, ogólnie kontrolowanej w 4 milionach lub więcej. Do projektów BGA o odstępach 0,5 mm lub 0,65 mm w niektórych obszarach można zastosować odstępy linii 3,5 mln. Projekty HDI mogą wybrać odstępy liniowe 3 mil. Projekty poniżej 3 milionów muszą potwierdzić możliwość produkcji fabryki produkcyjnej z klientem. Niektórzy producenci mają zdolność produkcyjną 2 mil (kontrolowaną w określonych obszarach projektowych).

2. Przed zaprojektowaniem zasady odstępów liniowych rozważ wymaganie grubości miedzi w projekcie. W przypadku miedzi 1 uncji staraj się utrzymać odległość 4 mil lub więcej, a dla 2 uncji miedzi staraj się utrzymać odległość 6 mil lub więcej.

3. Projekt odległości dla par sygnałów różnicowych powinien być ustawiony zgodnie z wymaganiami impedancji, aby zapewnić prawidłowe odstępy.

4. Okablowanie powinno być trzymane z dala od ramki i starać się upewnić, że rama planszowa może mieć VIA (GND). Zachowaj odległość między sygnałami a krawędziami powyżej 40 mil.

5. Sygnał warstwy mocy powinien mieć odległość co najmniej 10 mil od warstwy GND. Odległość między samolotami miedzianymi mocy powinna wynosić co najmniej 10 mil. W przypadku niektórych IC (takich jak BGA) o mniejszych odstępach odległości można odpowiednio dostosować do minimum 6 mil (kontrolowanych w określonych obszarach projektowych).

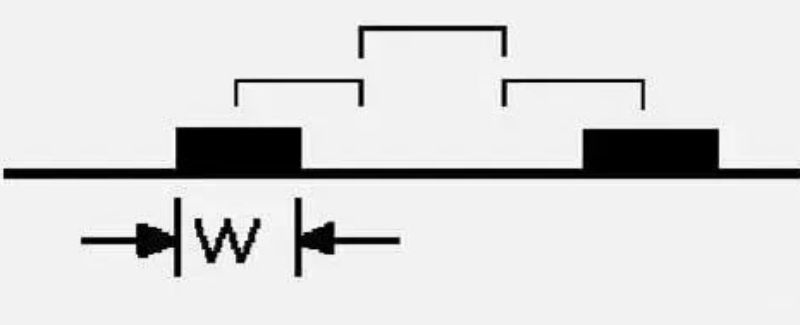

6. Ważne sygnały, takie jak zegary, różnice i sygnały analogowe, powinny mieć odległość 3 razy większą niż szerokość (3 W) lub być otoczona płaszczyznami ziemi (GND). Odległość między liniami powinna być utrzymywana na 3 -krotności szerokości linii, aby zmniejszyć przesłuchanie. Jeśli odległość między centrami dwóch linii jest nie mniejsza niż 3 -krotność szerokości linii, może utrzymać 70% pola elektrycznego między liniami bez zakłóceń, znana jako zasada 3W.

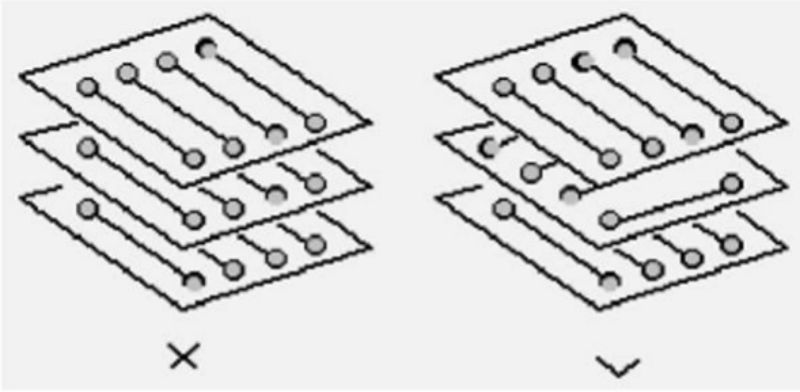

7. Sygnały warstwy z całą celem powinny unikać równoległego okablowania. Kierunek routingu powinien tworzyć strukturę ortogonalną w celu zmniejszenia niepotrzebnego przesłuchu międzywarstwowego.

8. Podczas routowania warstwy powierzchniowej trzymaj odległość co najmniej 1 mm od otworów montażowych, aby zapobiec zwarciom lub łzciu linii z powodu naprężenia instalacyjnego. Obszar wokół otworów śrubowych powinien być utrzymywany w czystości.

9. Podczas dzielenia warstw mocy unikaj nadmiernie rozdrobnionych podziałów. W jednej płaszczyźnie zasilania staraj się nie mieć więcej niż 5 sygnałów zasilania, najlepiej w 3 sygnałach zasilania, aby zapewnić prąd noszenia i uniknąć ryzyka przekraczania rozdzielni płaszczyzny sąsiednich warstw.

10. Podziału samolotu siły powinny być utrzymywane tak regularnie, jak to możliwe, bez podziałów w kształcie długiego lub hantli, aby uniknąć sytuacji, w których końce są duże, a środek mały. Obecna pojemność przenoszenia należy obliczyć na podstawie najwęższej szerokości płaszczyzny miedzi.

Shenzhen Anke PCB Co., Ltd

2023-9-16

Czas po: 19-2023 września